Eurobillards, le fabricant éco-responsable

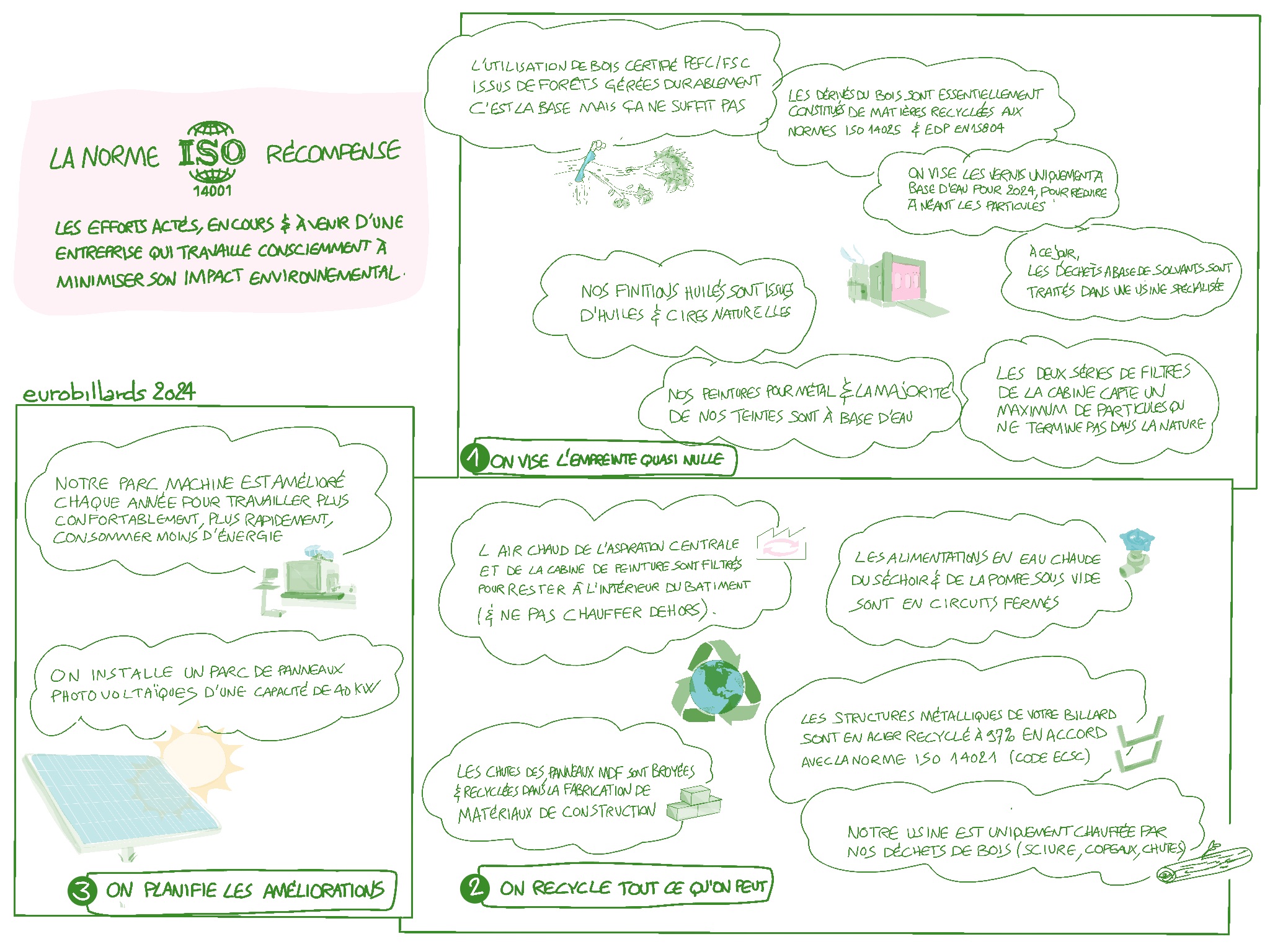

Profondément soucieux de la qualité de nos produits, nous le sommes tout autant pour l’environnement, c’est pour cela que nous nous impliquons dans une démarche écologique et responsable. Par conséquent, nos choix technologiques, énergétiques, de matériaux et de traitement des déchets suivent cette raison éco-responsable, parfaitement intégrée à notre processus de fabrication. En 2023, après des années d’efforts et de réflexions dans ce sens, nous obtenons la reconnaissance internationale par la norme ISO14001, véritable gage de notre volonté de minimiser l'empreinte carbone de nos produits.

À ce jour, les principaux efforts que nous avons mis en place sont :

Un choix de matières premières respectueux de l'environnement :

- Tous les bois que nous travaillons proviennent de forêts locales certifiées FSC.

- Les panneaux dérivés du bois (MDF, aggloméré…) sont eux aux normes environnementales ISO 14025 et EPD EN15804, soit en grande partie constitués de matières recyclées.

- Nos piétements et structures métalliques sont fabriqués en acier recyclé à 97% et en accord avec la norme ISO 14021 .

Des ajustements technologiques pour minimiser l’impact environnemental :

- Côté usinage, nous investissons tous les ans dans l’amélioration du parc machines (traditionnelles ou à commande numérique) afin d’avoir des outils toujours plus modernes, plus précis, moins énergivores, plus performants, qui améliorent les temps de production en réduisant d’autant plus la consommation d’énergie.

- L’aspiration centralisée des copeaux et sciures de bois avec retour d’air chaud dans l’atelier permet après filtration de ne pas rejeter l'air chaud dehors.

- Les électrovannes liées aux moteurs à variation de cette aspiration centralisée intelligente ajustent la puissance en fonction du nombre de machines en cours d'usinage.

- Notre cabine de peinture avec ses deux séries de filtres d’extraction capte un maximum de particules de vernis qui ne finissent pas dans la nature.

- Également équipée d’un système de chauffage avec récupération d’air chaud, cette cabine permet d'économiser 80% d’énergie.

- Concernant le séchage du bois, notre séchoir sous vide réduit considérablement les temps de séchage et donc la consommation d’énergie par rapport au séchage traditionnel.

- En amont, pendant un an environ, nos bois ont été pré-séchés à l'air libre sous un préau ce qui réduit d’autant la consommation d’énergie au moment du séchage final.

- Ce séchoir est alimenté par de l’eau chaude en circuit fermé. Et depuis 2023, copié sur ce modèle à succès, l’alimentation en eau de la pompe sous vide est également en circuit fermé, soit une économie totale d’environ 20m3 d’eau par mois.

Un traitement raisonné de tous les déchets :

- Les chutes de panneaux aggloméré, MDF, … sont broyées et recyclées dans la fabrication de matériaux de construction.

- Nous trions et séparons les déchets communs (plastiques, papier, electro…) pour recyclage.

- Et les déchets à base de solvant sont stockés dans un éco-conteneur parfaitement hermétique afin d’empêcher tout risque de fuite dans la nature pour être ensuite traités dans une usine spécialisée.

- Dernier point mais non des moindres — en totale autarcie — notre usine est uniquement chauffée par nos déchets de bois (sciure, copeaux, chutes, …)

|

|

|

Des produits responsables pour nos travaux de finition :

- Hormis pour les modèles Outdoor, les parties métalliques de nos billards sont traitées avec une peinture à base d'eau.

- Nos finitions huilées sont issues d’huiles et de cires naturelles.

- La majorité de nos teintes sont à base d’eau.

Dans cette même dynamique environnementale — en 2024 — nous allons :

- Installer un parc de panneaux photovoltaïques d'une capacité de 40 KW.

- Remplacer notre scie à panneaux par une scie plus performante avec un chargeur de palettes à l'arrière de la machine, qui nous fera gagner environ 30% de productivité et donc d’énergie.

- Remplacer la plupart de nos vernis polyuréthanes et acryliques par des vernis à base d’eau ce qui permettra non seulement de ne plus émettre aucune particule dans l'air après le passage en cabine mais également de réduire considérablement les déchets issus des vernis.

Les essais en cours sont déjà très encourageants !